管材激光切割机的工作原理是通过高能激光束照射在管材表面,使材料瞬间熔化、蒸发或达到燃点,同时高速气流将熔化或燃烧的材料吹走,从而实现切割的目的。相比传统的机械切割和火焰切割,激光切割具有更高的精度和更小的热影响区,能够更好地保证管材的质量和加工效率。

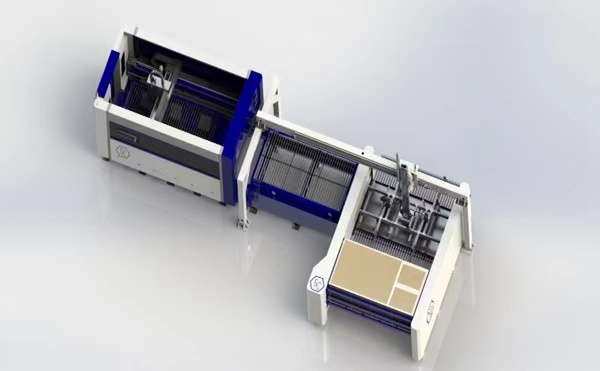

激光切割机 上下料 钣金料库

管材激光切割机在切割技术上的难点比较多例如:切割精度、切割效率、切割质量和设备维护等方面。以下是一些建议和ag凯发平台的解决方案:切割精度和表面质量:管材的切割精度要求较高,需要保证切割断面平整、光滑,无毛刺、裂纹等缺陷。

切割深度的控制:对于不同材质和厚度的管材,需要控制合适的切割深度。过深的切割会导致管材变形,深浅会导致切割面不平整,影响切割质量。

管材的旋转和移动:在激光切割过程中,需要保证管材的旋转和移动精度,以实现连续、均匀的切割。管材的弯曲变形等因素,采取相应的措施进行补偿和调整。

热影响区的控制:高温会导致管材表面氧化、变色等问题,影响切割质量和美观度。需要控制热影响区的范围,减少对管材表面质量的影响。

针对以上难点,可以采取以下ag凯发平台的解决方案:

优化激光切割参数:不同管径、厚度和材质的管材,调整激光切割速度、焦点位置、气体压力等参数,以提高切割精度和效率。

精确控制切割深度:材的材质和厚度,通过调整激光束的功率和焦距等参数,精确控制切割深度,避免过深或过浅的切割。

冷却处理:采用适当的冷却技术,如水冷或气体冷却等,降低管材表面的温度,减少氧化和变色等问题。

自动化控制:通过计算机控制系统实现对激光切割过程的自动化控制,包括管材的定位、切割参数的设置和调整等,提高生产效率和加工质量。

选择合适的激光器:根据切割材料选合适,以保证良好的切割效果和效率。维护和校准:定期进行维护和校准,确保其处于良好的工作状态,提高切割精度和稳定性。

人员的培训:对操作人员进行专业的培训,使其熟悉激光切割机的性能和工作原理,能够根据不同的材料和工艺要求进行合理的参数调整和操作控制。

工艺试验和优化:通过不断的工艺试验和优化,探索最佳的切割工艺参数和操作方法,提高加工效率和产品质量。上述是管材激光切割机的难点和问题,还需要不断进行技术研发和创新,以适应不断变化的市场需求和行业发展趋势。

管材激光切割机作为一种重要的管材加工设备,在现代工业生产中发挥着越来越重要的作用。随着技术的不断发展和创新,相信管材激光切割机将会在更多领域得到应用,为各行业的生产和发展提供更加高效、精确的切割ag凯发平台的解决方案。